Torr typ torr murbruk produktionslinje

Produktdetalj

Torr typ torr murbruk produktionslinje

Torrblandningsbruksutrustningen av torntyp är arrangerad från topp till botten enligt produktionsprocessen, produktionsprocessen är smidig, produktutbudet är stort och korskontamineringen av råmaterial är liten.Den är lämplig för tillverkning av vanligt bruk och olika specialbruk.Dessutom täcker hela produktionslinjen en liten yta, har ett yttre utseende och har relativt låg energiförbrukning.Men jämfört med andra processstrukturer är den initiala investeringen relativt stor.

Produktionsprocessen är som följer

Den våta sanden torkas av en tre-pass tork och transporteras sedan till klassificeringssilen på toppen av tornet genom en tallrikskedjeskophiss.Sållens klassificeringsnoggrannhet är så hög som 85%, vilket underlättar finproduktion och stabilt effektivt.Antalet skärmlager kan ställas in enligt olika processkrav.I allmänhet erhålls fyra typer av produkter efter klassificeringen av torr sand, som lagras i fyra råvarutankar i toppen av tornet.Cement-, gips- och andra råvarutankar fördelas på sidan av huvudbyggnaden och materialen transporteras av skruvtransportören.

Materialen i varje råvarutank överförs till mätbehållaren med hjälp av variabel frekvensmatning och intelligent elteknik.Mätbehållaren har hög mätnoggrannhet, stabil drift och en konformad behållarekropp utan rester.

Efter att materialet vägts öppnas den pneumatiska ventilen under mätbehållaren och material kommer in i blandningshuvudmaskinen genom självflöde.Konfigurationen av huvudmaskinen är vanligtvis en dubbelaxlad gravitationsfri blandare och en billblandare.Kort blandningstid, hög effektivitet, energibesparing, slitstyrka och förlustförebyggande.Efter att blandningen är klar kommer materialen in i buffertlagret.En mängd olika modeller av automatiska förpackningsmaskiner är konfigurerade under buffertlagret.För produktionslinjer med stora volymer kan den integrerade designen av automatisk förpackning, palletering och förpackningsproduktion uppnås, vilket sparar arbetskraft och minskar arbetsintensiteten.Dessutom installeras ett effektivt dammavskiljningssystem för att skapa en bra arbetsmiljö och uppfylla miljöskyddskraven.

Hela produktionslinjen använder ett avancerat datorsynkront produktionsstyrnings- och kontrollsystem, som stöder tidig varning, kontrollerar produktkvalitet och sparar arbetskostnader.

Kärnutrustningen i produktionslinjen för torrbruk av torntyp:

Blandare och vägningssystem:

Torrbruksblandare

Torrbruksblandaren är kärnutrustningen i torrbruksproduktionslinjen, som bestämmer kvaliteten på bruken.Olika bruksblandare kan användas beroende på olika typer av bruk.

Torrbruksblandare

Torrbruksblandaren är kärnutrustningen i torrbruksproduktionslinjen, som bestämmer kvaliteten på bruken.Olika bruksblandare kan användas beroende på olika typer av bruk.

Enaxlad plogskärsblandare

Tekniken för plogandelsblandaren är huvudsakligen från Tyskland, och det är en blandare som vanligtvis används i storskaliga torrpulverbruksproduktionslinjer.Plogskärsblandaren består huvudsakligen av en yttre cylinder, en huvudaxel, plogskär och plogskärshandtag.Rotationen av huvudaxeln driver de plogbillsliknande bladen att rotera med hög hastighet för att driva materialet att röra sig snabbt i båda riktningarna, för att uppnå syftet med blandningen.Omrörningshastigheten är snabb och en flygkniv är installerad på cylinderväggen, som snabbt kan sprida materialet, så att blandningen blir mer enhetlig och snabb och blandningskvaliteten är hög.

Enaxlad plogdelblandare (stor utloppsdörr)

Enkelaxlad plogdelblandare (superhög hastighet)

Vägningsbehållare

Råmaterial vägningsbehållare

Vägningssystem: exakt och stabil kvalitetskontrollerbar

Använd högprecisionssensor, stegmatning, speciell bälgsensor, gjut högprecisionsmätning och säkerställ produktionskvalitet.

Beskrivning

Vågbehållaren består av behållare, stålram och lastcell (den nedre delen av vågbehållaren är utrustad med en utmatningsskruv).Vägningstratten används ofta i olika murbrukslinjer för att väga ingredienser som cement, sand, flygaska, lätt kalcium och tungt kalcium.Den har fördelarna med snabb batchhastighet, hög mätnoggrannhet, stark mångsidighet och kan hantera olika bulkmaterial.

Arbetsprincip

Mätbehållaren är en sluten behållare, den nedre delen är utrustad med en utloppsskruv och den övre delen har en matningsport och ett andningssystem.Under instruktion av kontrollcentret läggs materialen sekventiellt till vägningsbehållaren enligt den inställda formeln.Efter att mätningen är klar väntar du på instruktionerna för att skicka materialet till skophissens inlopp på nästa länk.Hela batchprocessen styrs av PLC i ett centraliserat styrskåp, med hög grad av automatisering, litet fel och hög produktionseffektivitet.

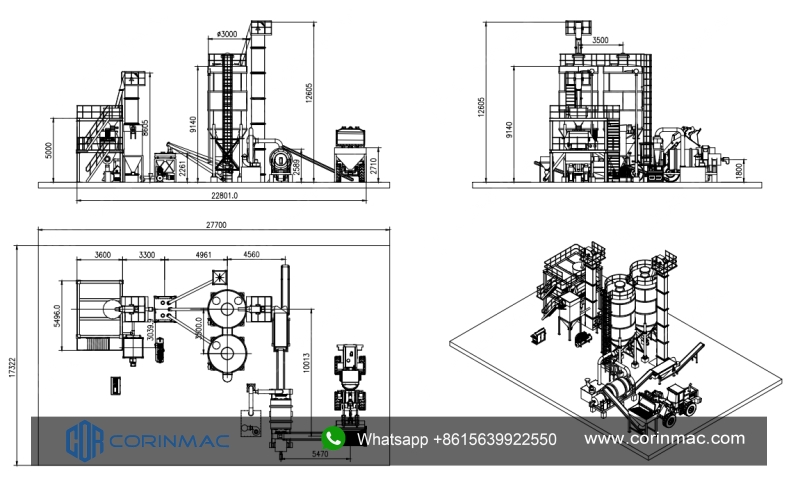

Teckning

Våra produkter

Rekommenderade produkter

Enkel torrbruksproduktionslinje CRM3

Kapacitet:1-3TPH;3-5TPH;5-10 TPH

Funktioner och fördelar:

1. Dubbla blandare körs samtidigt, dubbla effekten.

2. En mängd olika lagringsutrustning för råvaror är valfri, såsom tonpåsavlastare, sandbehållare, etc., som är bekväma och flexibla att konfigurera.

3. Automatisk vägning och batchning av ingredienser.

4. Hela linjen kan realisera automatisk kontroll och minska arbetskostnaden.

Enkel torrbruksproduktionslinje CRM2

Kapacitet:1-3TPH;3-5TPH;5-10 TPH

Funktioner och fördelar:

1. Kompakt struktur, litet fotavtryck.

2. Utrustad med en tonpåsavlastningsmaskin för att bearbeta råvaror och minska arbetsintensiteten för arbetare.

3. Använd vägningsbehållaren för att automatiskt satsa ingredienser för att förbättra produktionseffektiviteten.

4. Hela linjen kan realisera automatisk kontroll.

Torrbruk produktionslinje intelligent kontroll ...

Funktioner:

1. Flerspråkigt operativsystem, engelska, ryska, spanska, etc. kan anpassas efter kundens krav.

2. Visuellt gränssnitt.

3. Helautomatisk intelligent styrning.

Enkel torrbruksproduktionslinje CRM1

Kapacitet: 1-3TPH;3-5TPH;5-10 TPH

Funktioner och fördelar:

1. Produktionslinjen är kompakt i strukturen och upptar en liten yta.

2. Modulär struktur, som kan uppgraderas genom att lägga till utrustning.

3. Installationen är bekväm och installationen kan slutföras och tas i produktion på kort tid.

4. Pålitlig prestanda och lätt att använda.

5. Investeringen är liten, vilket snabbt kan täcka kostnaderna och skapa vinster.